积屑瘤

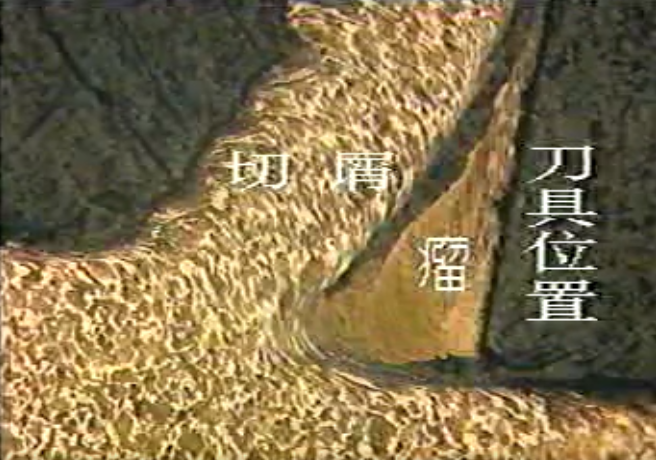

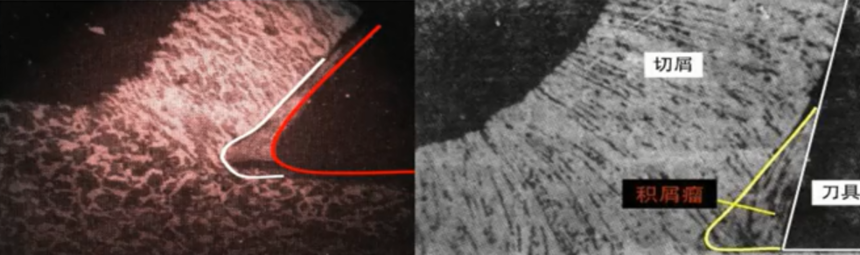

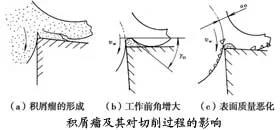

在切削过程中,由于切削底面和前刀面产生的挤压和剧烈摩擦,切屑底层的金属流动速度低于上层流动速度,形成滞流层,当滞流层金属与前刀面之间的摩擦力超过切屑本身分子间的结合力时,滞流层一部分金属在温度和压力适当时就粘结在刀刃附近从而形成一块很硬的楔状金属瘤,通常称为积屑瘤,也称刀瘤。

积屑瘤形成后不断增大,达到一定的高度后受外力作用和振动而破裂脱落,被切屑或已加工表面带走,所以极不稳定。形成——增大——脱落这一过程在切削过程中周期性不断出现。

一.影响积屑瘤的因素

工件材料:塑性越大,越容易产生积屑瘤。

切削速度:当工件材料一定时,在低速或较高速度不易产生积屑瘤。

刀具前角:刀具前角越大,越不容易产生积屑瘤。

切削厚度:切削厚度越大,越容易产生积屑瘤。

二.积屑瘤对切削过程的影响

有利的影响

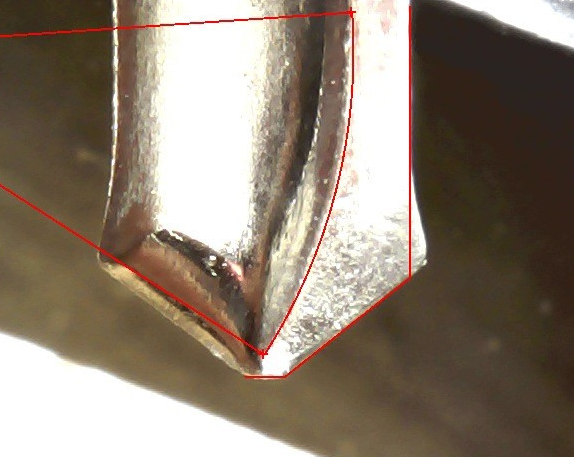

1.保护刀具。若积屑瘤生长稳定,积屑瘤的硬度会比工件材料的硬度要高,从而替代切削刃和前刀面进行切削,起到保护切削刃和保护前刀面的作用,减少刀具磨损,延长刀具的使用寿命。

2.增大前角。积屑的存在使刀具实际工作前角增大,可减小切削变形,切削力下降,切削变得更轻快,从而使切削过程更容易进行。

不利的影响

1.引起振动。因为积屑瘤大小不稳定,时有时无,导致切削力产生波动从而引起振动。

2.使工件表面质量下降。因为部分切屑瘤会粘附在加工件表面,形成硬点和毛刺,增大表面粗糙度,从而使质量下降。

3.使工件尺寸精度下降。由于积屑瘤不断产生脱落,粘附在加工件表面,导致加工件厚度不断变化,使加工件尺寸精度下降。

4.刀具使用寿命减短。积屑瘤破裂后被切屑带走会出现划伤刀面的情况出现,使刀具磨损,减短刀具的使用寿命。

综上所述,积屑瘤对粗加工是有利的,可以适当利用;但是精加工要避免积屑瘤的产生。

三.避免积屑瘤产生的方法

五种方法

适当提高工件材料硬度。

选择低速切削或高速切削。

降低前刀面的表面粗糙度。

采用冷却性能和润滑性能较好的切削液。

增大前角,减小正压力,减小切削热的产生。

最后

所以积屑瘤对于切削加工不一定全都是负面影响。我们富兰地温馨提示:只要合理利用积屑瘤,就能让切削加工事半功倍,但是用在不适当的地方就会导致加工件的质量下降。大家要按自己需要合理利用积屑瘤哟!